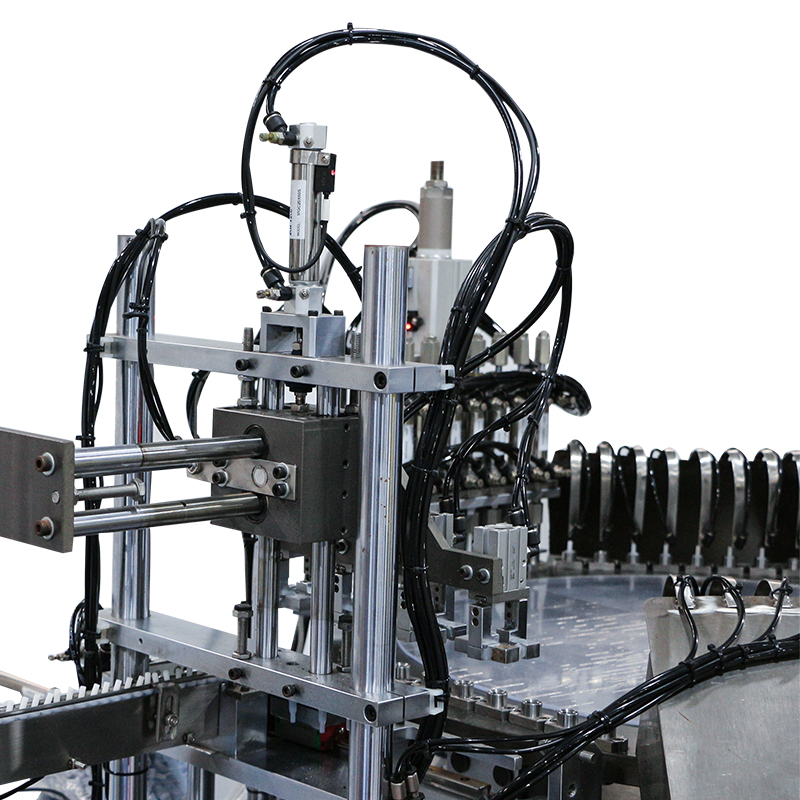

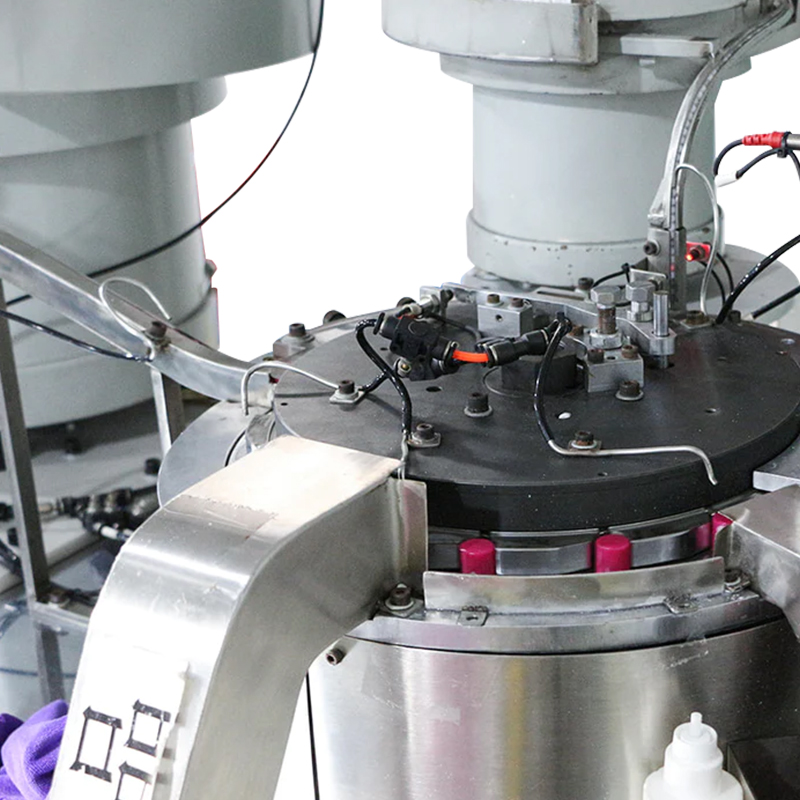

वैक्यूम परीक्षण: यह महत्वपूर्ण गुणवत्ता आश्वासन कदम प्रत्येक बोतल की वैक्यूम-सील अखंडता सुनिश्चित करता है। एक समर्पित वैक्यूम परीक्षण स्टेशन या कक्ष एकत्रित बोतलों पर एक नियंत्रित वैक्यूम लागू करता है। स्वचालित सेंसर बोतलों के भीतर वैक्यूम स्तर की सटीक निगरानी करते हैं, उनकी तुलना निर्दिष्ट सीमा से करते हैं। जो बोतलें आवश्यक वैक्यूम दबाव बनाए रखने में विफल रहती हैं, उन्हें अस्वीकृति के लिए स्वचालित रूप से पहचाना जाता है।

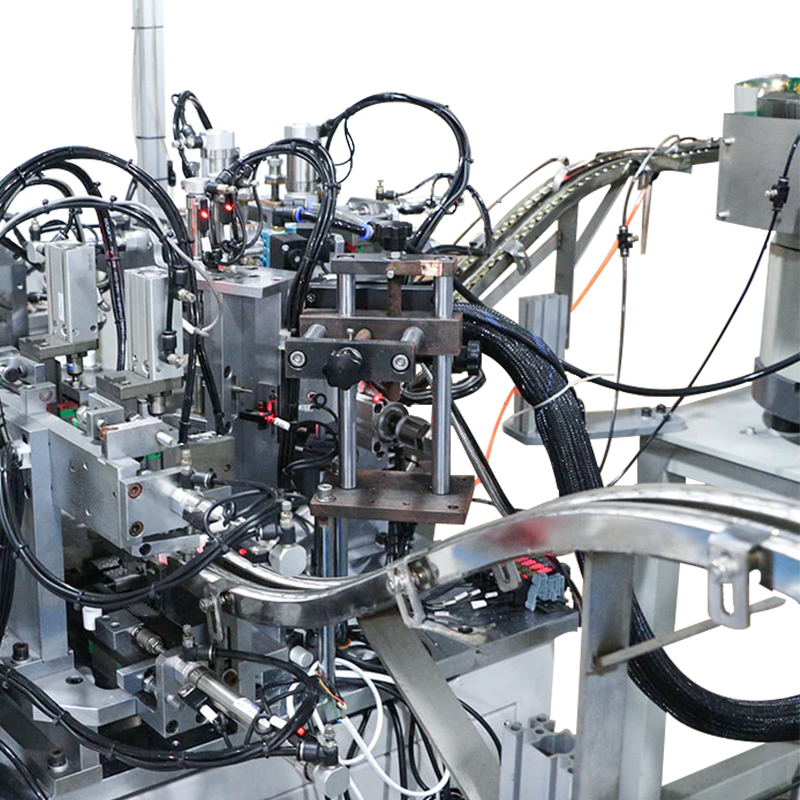

घटक सत्यापन: उन्नत सेंसर और दृष्टि प्रौद्योगिकियों से सुसज्जित स्वचालित सिस्टम पूरी असेंबली प्रक्रिया के दौरान घटकों के सही स्थान और प्रकार की पुष्टि करते हैं। असेंबली शुरू होने से पहले, सेंसर पंप, कैप और बोतलों की उपस्थिति और संरेखण की पुष्टि करते हैं। विज़न सिस्टम किसी भी गलत संरेखण या गायब घटकों के लिए स्कैन करते हैं। पाई गई किसी भी विसंगति को तुरंत चिह्नित किया जाता है, यह सुनिश्चित करते हुए कि केवल सटीक विनिर्देशों को पूरा करने वाली असेंबली ही उत्पादन लाइन में आगे बढ़ती हैं। यह सावधानीपूर्वक सत्यापन प्रक्रिया प्रत्येक एकत्रित बोतल की स्थिरता और विश्वसनीयता की गारंटी देती है।

संरेखण और स्थिति जांच: सटीक सेंसर और परिष्कृत दृष्टि प्रणालियां असेंबली के दौरान घटकों के सटीक संरेखण और स्थिति को सुनिश्चित करने में महत्वपूर्ण भूमिका निभाती हैं। अंतिम असेंबली से पहले, सेंसर पंप और कैप प्लेसमेंट के साथ बोतल के उद्घाटन के सटीक संरेखण को सत्यापित करते हैं। विज़न प्रणालियाँ प्रत्येक घटक के सही अभिविन्यास और स्थान की पुष्टि करने के लिए विस्तृत छवियां कैप्चर करती हैं। यह सावधानीपूर्वक संरेखण निर्बाध असेंबली सुनिश्चित करता है, असमान सीलिंग या गलत संरेखण जैसे मुद्दों को रोकता है जो उत्पाद की कार्यक्षमता या सौंदर्य अपील से समझौता कर सकते हैं।

टॉर्क नियंत्रण: टॉर्क सेंसर और नियंत्रक असेंबली प्रक्रिया के दौरान बोतल के ढक्कनों पर लगाए गए कसने वाले बल को नियंत्रित करते हैं। ये सेंसर प्रत्येक कैप पर लगाए गए टॉर्क के स्तर की निगरानी करते हैं, यह सुनिश्चित करते हुए कि वे सटीक विशिष्टताओं के अनुरूप हैं। अधिक कसने से संभावित रूप से घटकों को नुकसान हो सकता है या बोतल के आकार विकृत हो सकते हैं, जबकि कम कसने से अपर्याप्त सीलिंग और उत्पाद की अखंडता संबंधी समस्याएं हो सकती हैं। लगातार टॉर्क के स्तर को बनाए रखते हुए, मशीन सभी बोतलों में एक समान सीलिंग सुनिश्चित करती है, रिसाव को रोकती है और उत्पाद की ताजगी को प्रभावी ढंग से संरक्षित करती है।

अस्वीकार तंत्र: स्वचालित अस्वीकृति प्रणालियाँ कठोर गुणवत्ता मानकों को पूरा नहीं करने वाली किसी भी बोतल को तेजी से पहचानती हैं और हटा देती हैं। अस्वीकृति के मानदंड में अपर्याप्त वैक्यूम स्तर, अनुचित घटक संरेखण, या दृश्य निरीक्षण के दौरान पाए गए दोष शामिल हैं। पता चलने पर, दोषपूर्ण बोतलों को आगे के मूल्यांकन या पुनर्प्रसंस्करण के लिए स्वचालित रूप से उत्पादन लाइन से हटा दिया जाता है। यह सक्रिय अस्वीकृति तंत्र गैर-अनुरूप उत्पादों को आपूर्ति श्रृंखला में प्रवेश करने से रोकता है, उत्पाद की गुणवत्ता और ब्रांड प्रतिष्ठा की रक्षा करता है।

दबाव परीक्षण: कुछ उन्नत असेंबली मशीनों में एकत्रित बोतलों की संरचनात्मक अखंडता का मूल्यांकन करने के लिए समर्पित दबाव परीक्षण स्टेशन शामिल होते हैं। ये स्टेशन बोतलों को नियंत्रित आंतरिक दबावों के अधीन करते हैं जो हैंडलिंग और परिवहन के दौरान वास्तविक दुनिया की स्थितियों का अनुकरण करते हैं। स्वचालित सेंसर दबाव के प्रति बोतलों की प्रतिक्रिया की निगरानी करते हैं, संरचनात्मक कमजोरी या अपर्याप्त सीलिंग के किसी भी उदाहरण की पहचान करते हैं। जो बोतलें निर्दिष्ट दबावों को झेलने में विफल रहती हैं, उन्हें तुरंत अस्वीकृति के लिए चिह्नित कर दिया जाता है। यह कठोर परीक्षण यह सुनिश्चित करता है कि सभी इकट्ठी बोतलें मजबूत स्थायित्व मानकों को पूरा करती हैं, जिससे उत्पाद विफलता या ग्राहक शिकायतों का जोखिम कम हो जाता है।

ऑप्टिकल निरीक्षण: उच्च-रिज़ॉल्यूशन कैमरों से लैस विज़न सिस्टम पूरी असेंबली प्रक्रिया के दौरान बोतलों और घटकों का विस्तृत दृश्य निरीक्षण करते हैं। ये सिस्टम बोतल की सतहों पर खरोंच, डेंट या विदेशी कणों जैसे संभावित दोषों का पता लगाने के लिए छवियों को कैप्चर और विश्लेषण करते हैं। उन्नत छवि प्रसंस्करण एल्गोरिदम कॉस्मेटिक मानकों से विसंगतियों और विचलन की पहचान करते हैं, तत्काल सुधारात्मक कार्रवाई के लिए अलर्ट ट्रिगर करते हैं। सख्त दृश्य गुणवत्ता नियंत्रण बनाए रखते हुए, मशीन यह सुनिश्चित करती है कि प्रत्येक बोतल सौंदर्य संबंधी आवश्यकताओं को पूरा करती है, समग्र उत्पाद अपील और उपभोक्ता संतुष्टि को बढ़ाती है।

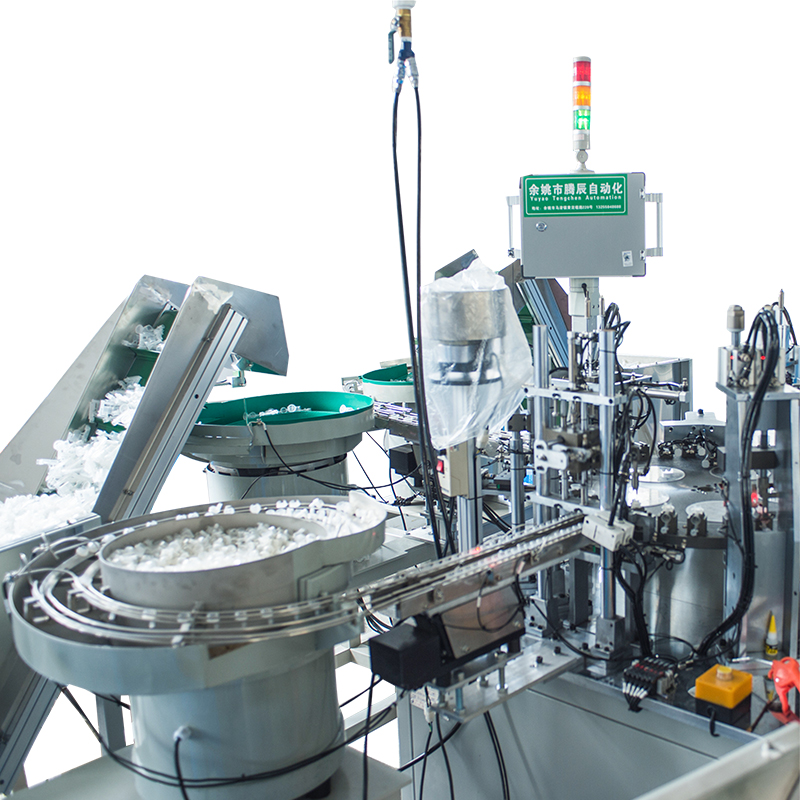

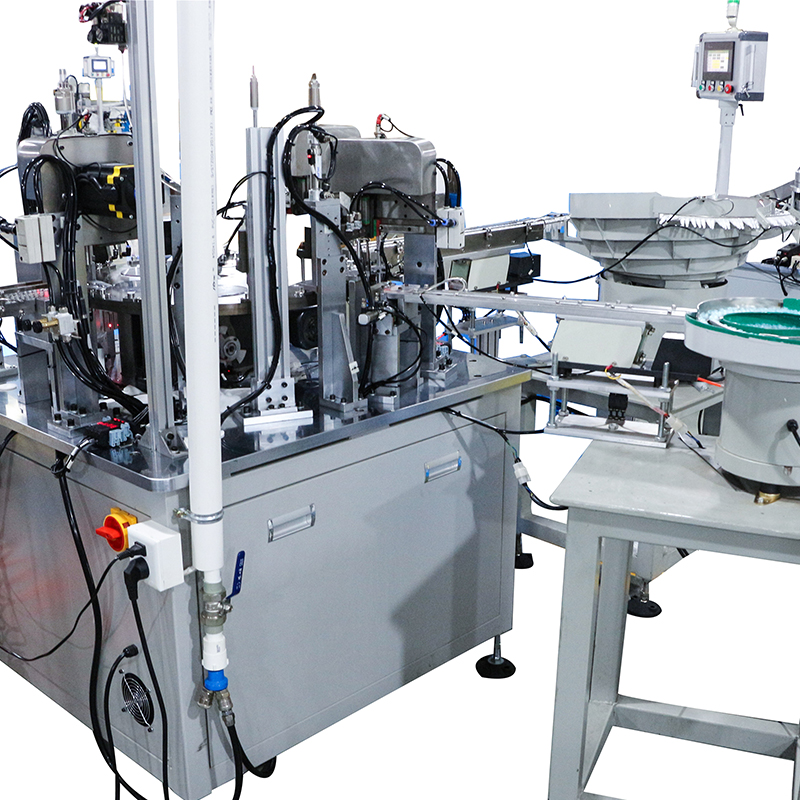

वैक्यूम वायुहीन बोतल स्वचालित असेंबली मशीन