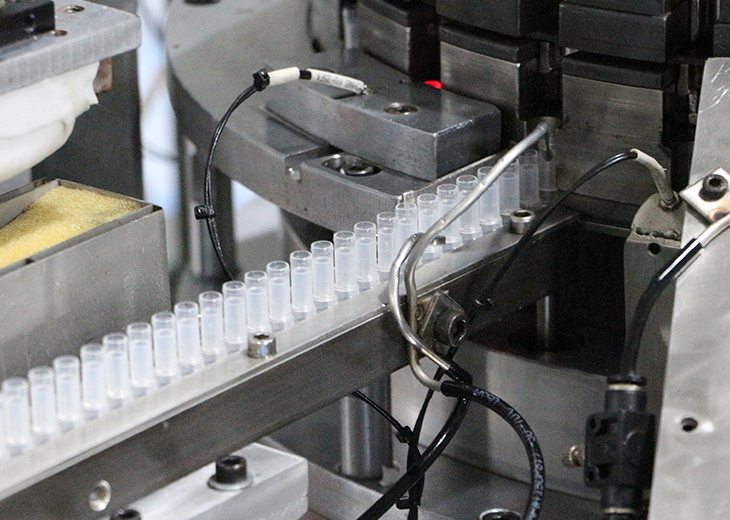

संरेखण तंत्र: स्प्रेयर घटकों के सटीक संरेखण को सुनिश्चित करने के लिए असेंबली मशीन परिष्कृत यांत्रिक गाइड, फिक्स्चर और रोबोटिक हथियारों का उपयोग करती है। ये तंत्र नोजल, पंप और कैप जैसे भागों की आयामी सटीकता और ज्यामितीय संरेखण बनाए रखने के लिए महत्वपूर्ण हैं। सेंसर और एक्चुएटर्स से सुसज्जित रोबोटिक हथियार प्रत्येक घटक को असेंबली लाइन पर उसके निर्दिष्ट स्थान पर सटीक रूप से स्थापित करते हैं। ये सिस्टम घटकों के विभिन्न आकारों और आकृतियों को समायोजित करने के लिए प्रोग्राम करने योग्य हैं, जो उत्पादन बैचों में लगातार संरेखण सुनिश्चित करते हैं। सटीक संरेखण असेंबली त्रुटियों को कम करता है, उत्पाद सौंदर्यशास्त्र को बढ़ाता है, और यह सुनिश्चित करता है कि प्रत्येक स्प्रेयर इकाई कड़े गुणवत्ता मानकों को पूरा करती है।

सीलिंग तकनीक: मशीन प्लास्टिक स्प्रेयर घटकों की विशिष्ट आवश्यकताओं के अनुरूप उन्नत सीलिंग तकनीकों का उपयोग करती है: यह तकनीक थर्मोप्लास्टिक सामग्रियों को एक साथ पिघलाकर, स्थानीय गर्मी उत्पन्न करने के लिए उच्च आवृत्ति अल्ट्रासोनिक कंपन का उपयोग करती है। अल्ट्रासोनिक वेल्डिंग अतिरिक्त चिपकने वाले या हीटिंग तत्वों की आवश्यकता के बिना मजबूत, समान सील बनाने के लिए अत्यधिक प्रभावी है। यह घटकों के बीच वायुरोधी और रिसाव-प्रूफ कनेक्शन सुनिश्चित करता है, जो फाइन मिस्ट स्प्रेयर की कार्यक्षमता और विश्वसनीयता बनाए रखने के लिए महत्वपूर्ण है। हीट सीलिंग थर्मोप्लास्टिक सामग्रियों पर नियंत्रित गर्मी और दबाव लागू करती है, उन्हें निर्दिष्ट सीम या किनारों के साथ एक साथ जोड़ती है। यह प्रक्रिया सुरक्षित सील सुनिश्चित करती है जो पर्यावरणीय तनाव और उत्पाद उपयोग की स्थितियों का सामना करती है। हीट सीलिंग बहुमुखी है, घटकों के विभिन्न आकारों और आकारों को समायोजित करती है, और अनियमित या समोच्च सतहों वाले घटकों को सील करने के लिए विशेष रूप से प्रभावी है। इंटरलॉकिंग सुविधाओं या स्नैप-फिट डिज़ाइन वाले घटकों के लिए, यांत्रिक दबाव का उपयोग किया जाता है। यह विधि घटकों को एक साथ दबाने, मजबूत, सुरक्षित कनेक्शन बनाने के लिए यांत्रिक बल का उपयोग करती है। यांत्रिक दबाव सटीक और दोहराने योग्य है, जो सामग्री की अखंडता को बनाए रखते हुए लगातार असेंबली गुणवत्ता सुनिश्चित करता है। यह उन अनुप्रयोगों के लिए उपयुक्त है जहां घटक को अलग करना या पुन: प्रयोज्यता की आवश्यकता होती है, जो संरचनात्मक अखंडता से समझौता किए बिना मजबूत सील प्रदान करता है।

गुणवत्ता नियंत्रण जांच: असेंबली प्रक्रिया के दौरान, मशीन संरेखण सटीकता और सील अखंडता की निगरानी के लिए उन्नत सेंसर, दृष्टि प्रणाली और स्वचालित निरीक्षण उपकरण को एकीकृत करती है: निकटता सेंसर और स्थिति एनकोडर घटक स्थिति और संरेखण पर वास्तविक समय प्रतिक्रिया प्रदान करते हैं। वे निर्दिष्ट सहनशीलता से विचलन का पता लगाते हैं, समायोजन शुरू करते हैं या दोषपूर्ण इकाइयों को आगे बढ़ने से रोकने के लिए असेंबली प्रक्रिया को रोकते हैं। उच्च-रिज़ॉल्यूशन वाले कैमरे और छवि प्रसंस्करण एल्गोरिदम सील की गुणवत्ता को सत्यापित करते हैं और किसी भी दृश्य दोष जैसे गलत संरेखण, दरारें या सील निर्माण में अनियमितताओं की पहचान करते हैं। विज़न सिस्टम यह सुनिश्चित करते हैं कि प्रत्येक एकत्रित स्प्रेयर इकाई पैकेजिंग और वितरण से पहले कॉस्मेटिक मानकों और कार्यात्मक आवश्यकताओं को पूरा करती है। गुणवत्ता नियंत्रण जांच के दौरान पहचानी गई दोषपूर्ण असेंबलियों को वायवीय एक्चुएटर्स या रोबोटिक हथियारों का उपयोग करके स्वचालित रूप से उत्पादन लाइन से अलग कर दिया जाता है। यह गैर-अनुरूप उत्पादों को आपूर्ति श्रृंखला में प्रवेश करने से रोकता है, उत्पाद की गुणवत्ता और ब्रांड प्रतिष्ठा को बनाए रखता है।

समायोजन और लचीलापन: असेंबली मशीन को बढ़ती उत्पादन मांगों और विविध ग्राहक आवश्यकताओं को समायोजित करने के लिए बहुमुखी प्रतिभा और अनुकूलनशीलता के लिए डिज़ाइन किया गया है: मॉड्यूलर घटक और विनिमेय टूलींग विभिन्न स्प्रेयर डिजाइन, आकार और उत्पादन मात्रा के लिए त्वरित पुन: कॉन्फ़िगरेशन की अनुमति देते हैं। डाउनटाइम को कम करने और परिचालन दक्षता को अधिकतम करने के लिए टूलींग चेंजओवर को सुव्यवस्थित किया जाता है। चक्र समय, दबाव सेटिंग्स और तापमान नियंत्रण जैसे समायोज्य पैरामीटर विभिन्न उत्पादन स्थितियों में इष्टतम प्रदर्शन सुनिश्चित करते हैं। ऑपरेटर विशिष्ट उत्पादन आवश्यकताओं के आधार पर सील गुणवत्ता, थ्रूपुट दर और ऊर्जा दक्षता को अनुकूलित करने के लिए असेंबली मापदंडों को ठीक कर सकते हैं।

फाइन मिस्ट प्लास्टिक स्प्रेयर स्वचालित असेंबली मशीन